Nockenschaltwerk im Drehgeber

In den Zeiten von Industrial Ethernet und hoch leistungsfähigen zentralen Steuerungen auf PC-Basis scheinen dezentrale Steuerungsfunktionen auf dem Rückzug zu sein. Was aber, wenn eine überschaubare Anwendung gar keine aufwändige Bus-Infrastruktur, PC-basierte Steuerung und vernetzte Übertragung benötigt? Signale direkt dort zu generieren, wo sie gebraucht werden, ist eine Stärke von Dreh- und Lineargebern von TR-Electronic. Viele umlaufende bzw. sich wiederholende Prozesse benötigen Steuersignale, die von der Stellung einer Hauptantriebsachse abhängen. Dies wurde früher mit mechanischen Nockenscheiben realisiert. Elektronische Nockenprogramme direkt im Drehgeber haben diese mechanischen Relikte abgelöst.

Sich wiederholende Prozesse an Exzenterpressen, getakteten Füll- und Montagemaschinen benötigen sich wiederholende Signale für Zufuhr und Abfuhr der Werkstücke, Ausblasen von Stanzformen und Montagehalterungen, Klemmen und Lösen, Nachschmieren und nicht zuletzt das Stillsetzen in einer definierten Endlage.

Diese sich wiederholenden Signale wurden früher rein mechanisch erzeugt, später über Initiatoren, die vorhandene Nockenscheiben berührungslos abgetastet haben. Es ist kein Geheimnis und keine Neuheit, dass elektronische Nockenschaltwerke derartige Funktionen wesentlich komfortabler erledigen – die Nockenpositionen werden per Software im sauberen Büro festgelegt und nicht mit Schraubendreher direkt an der Maschine justiert.

Bei TR-Electronic gibt es diese Funktionalität auch direkt integriert in Absolutdrehgebern. Je nach Baugröße und verfügbarem Anschlussraum sind dabei vier, acht oder sogar 16 Nockenbahnen möglich. Die Ein- und Ausschaltpositionen werden komfortabel mit einem PC Programm gesetzt.

Üblicherweise werden Nockensignale zusätzlich zu einem SSI-Signal der absoluten Position ausgegeben. Dieses SSI-Signal kann dann weiteren Maschinenteilen zugeführt werden, wie z.B. einer übergeordneten Steuerung.

Eine sinnvolle Funktion ist die Nullpunktjustage oder auch Preset. Der Drehgeber wird so montiert, wie es mechanisch optimal funktioniert. Dann wird elektronisch der Nullpunkt des Drehgebers auf den Nullpunkt der Achse gesetzt. Nockenprogramme können so immer auf den mechanischen Nullpunkt bezogen werden und müssen nicht neu programmiert werden, wenn z.B. eine Demontage der Maschine erforderlich war. Bei Messsystemen mit hoher Auflösung ist die mechanische Justage des Nullpunktes nahezu unmöglich.

Meist werden diese Drehgeber direkt an der maßgeblichen Welle eingesetzt – es handelt sich dann um Singleturn-Drehgeber, deren Ausgabewert (und damit das Nockenbild) sich nach einer Umdrehung wiederholen. Eine Besonderheit sind Multiturn-Drehgeber mit Nockenschaltwerkfunktion. Wenn der Drehgeber nicht an der Hauptachse montiert werden kann, sondern z.B. innerhalb des Antriebsstrangs, kann über die Auflösungsumrechnung im Drehgeber das Getriebe „herausgerechnet“ werden – das Nockenprogramm bezieht sich weiterhin auf die Hauptachse. Alternativ können z.B. bei oszillierenden Achsen Nocken auch auf mehrere Umdrehungen verteilt werden. Software-Endschalter z.B. sind ein klassische Anwendung dafür. Der Drehgeber signalisiert von sich aus das Erreichen von Betriebs-End-Punkten, eine definierte Mittellage oder eine Parkposition einer Achse. Denkbar wäre eine solche Anwendung bei Portalkranen.

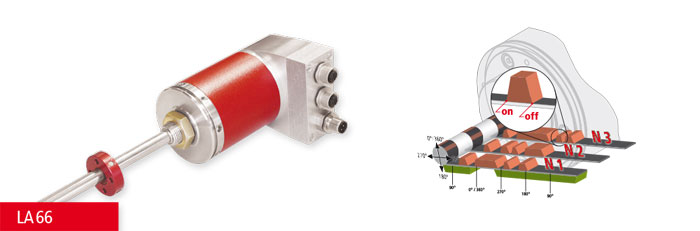

Die TR-Electronic GmbH bietet allerdings nicht nur Drehgeber mit Nockenfunktionen an. Lineargeber der Baureihe LA 66 können mit elektronischen Nockenbahnen geliefert werden und der neue, kompaktere Laser-Entfernungsmesser LE 300 bietet ebenso mehrere Nockenbahnen an.